传统工厂的困局:智能化转型是伪命题还是必经之路?

在全球制造业掀起智能化浪潮的今天,一个尖锐的争议浮出水面:动辄投入数千万的工厂仿真系统,究竟是资本炒作的概念,还是破解传统制造困局的钥匙?当某知名车企因产线设计失误导致20亿设备闲置的消息登上热搜,这场关于“智能优化革新工厂仿真软件:高效演绎未来智造新视界”的价值争论被推向了顶峰。

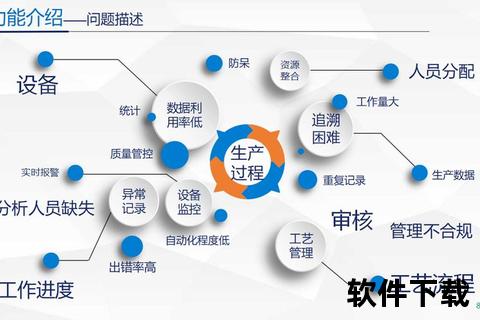

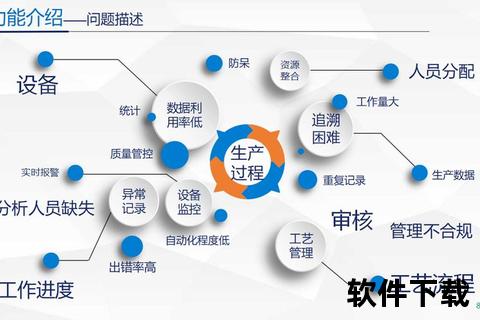

1. 为何传统工厂急需仿真技术破局?

在湖南某钢铁集团的转型案例中,传统车间曾因设备布局不合理导致物流效率低下,仅原料运输环节每年就造成1.2亿元的隐性损耗。这正是全球制造业的缩影——据国际制造业协会数据显示,68%的工厂因缺乏前瞻性规划,新设备投产后实际利用率不足设计值的60%。

智能优化革新工厂仿真软件:高效演绎未来智造新视界,正在改写这种局面。以吉利杭州湾基地为例,通过西门子Tecnomatix平台构建数字孪生工厂,在虚拟环境中完成2000+次产线模拟测试,成功将焊装车间建设周期缩短40%,并实现100%焊接自动化率。这种“先试后建”的模式,让工厂设备投资回报周期从5年压缩至2.8年。

2. 智能算法如何重构生产秩序?

北京欧倍尔的实践印证了数据驱动的力量。其开发的3D仿真系统通过实时采集2000+传感器数据,在山东某化工园区成功预测并规避了17次潜在事故。更令人瞩目的是,在动力电池龙头企业宁德时代的案例中,基于AI排程算法的智能调度系统,将原料周转率提升65%,库存成本直降35%,相当于每年释放2.8亿元现金流。

这种革新不仅体现在效率层面。湘钢集团打造的5G+AI大模型平台,通过12万个数据采集点构建的预测模型,使高炉煤气利用率突破48.5%的国际先进水平,单此一项年节约标煤8.6万吨。智能优化革新工厂仿真软件:高效演绎未来智造新视界,正在将传统经验驱动转变为数据智能驱动。

3. 虚拟世界能否孕育真实生产力?

达客智数的数字孪生解决方案在某汽车配件厂的应用颇具代表性。通过建立1:1虚拟工厂,工程师在云端完成了83%的工艺验证工作,使新产品导入周期从120天锐减至28天。更颠覆性的变革发生在深圳某电子制造车间——他们利用ANSYS仿真平台进行的虚拟跌落测试,将物理样机数量从300台削减至50台,仅模具开发费用就节省2400万元。

这种虚实融合的制造模式正催生新业态。某新能源企业基于数字孪生技术构建的“透明工厂”,允许客户实时查看定制产品的生产进度,将订单交付准时率提升至99.3%,客户投诉率下降76%。智能优化革新工厂仿真软件:高效演绎未来智造新视界,已然成为连接制造端与消费端的数字桥梁。

通往智造未来的行动指南

对于不同规模的企业,智能化升级可采取梯度策略:年产值10亿以上的大型企业,建议构建包含MES、数字孪生、AI排程的集成化平台;中小型企业则可从设备联网、工艺仿真等模块切入。值得关注的是,华为云联合生态伙伴推出的轻量化解决方案,已实现百万级投入即可搭建完整仿真体系。

人才培养是另一个关键维度。ANSYS推出的免费教育版软件,配合校企共建的虚拟仿真实验室,正在培育新一代数字化工程师。对于在职人员,掌握NX、Tecnomatix等工具的操作能力,将成为智能制造时代的核心竞争力。正如某汽车零部件企业CTO所言:“未来的工厂竞争,本质上是数字模型的精确度之争。”